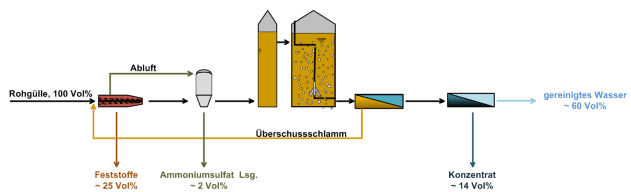

Um das Verfahren zu testen, wurden umfangreiche Tests vorgenommen, aus denen auch die Daten zur Auslegung der großtechnischen Anlage abgeleitet wurden. Wesentliche Forschungs- und Entwicklungsarbeiten, sowohl für die einzelnen Prozessschritte als auch für das Gesamtverfahren, wurden danach abgeschlossen. Im „Bericht zur Gülleaufbereitung“ (Fraunhofer 2013) wurden die Untersuchungsergebnisse des grundlegenden Vergleichs von Verfahrensalternativen zusammengefasst. Schlussfolgernd wurde empfohlen, eine Pilotanlage im „Technikumsmaßstab“ mit definierten Verfahrens- und Leistungsstufen zu betreiben. Die erforderliche Anlagentechnik wurde dann 2014 in der Gemeinde Friesoythe im sechsmonatigen Pilotbetrieb bei einer Kapazität von 5.000 m³ Rohgülle erfolgreich getestet:

Versuchsanlage im Jahr 2014

Projektbegleitend wurden dazu an verschiedenen Hochschulen (Hähnel 2015, Mousel et al. 2015, Strzałkowski 2014) und wiederum unter Begleitung von drei Unternehmen sowie der Fa. KASKUM Studienabschlussarbeiten erstellt. Diese beschäftigen sich mit der biologischen Elimination von organischem Kohlenstoff und Stickstoff aus Schweinegülle in einem Pilot Cross-Flow-MBR. Im Pilotbetrieb überzeugten sowohl die Komponenten als auch das gesamte Verfahren durch Robustheit, Verlässlichkeit und Betriebssicherheit, womit es seine Eignung für einen kontinuierlichen Betrieb zur gesicherten Entsorgung von Gülle unter Beweis gestellt hat. Besondere Vorteile des Verfahrens konnten hinsichtlich seiner Leistungsstärke und Flexibilität festgestellt werden. Auch bei Schwankungen in der Qualität und Quantität der zugeführten Gülle erreichte der Prozess immer eine maximale Reinigungsleistung bei minimalem Reststoffanfall. Als weiterer Vorteil stellte sich die Modularisierung der Anlagentechnik heraus, welche die Skalierung und spätere wirtschaftliche Folgeprojekte erleichtert. Fraunhofer bewertete den erprobten Prozess als innovativen Lösungsansatz. Auch die Landwirtschaftskammer Niedersachsen und der Oldenburg-Ostfriesische Wasserverband (OOWV) befürwortete die Errichtung einer Transformationsanlage zentral in der Veredelungsregion.